近年来随着汽车产业的不断发展,车辆的行驶动能及载荷大幅度提高,使传统的摩擦片式制动装置越来越不适应长时间高强度的工作需求。长时间的频繁使用行车制动器会出现效能热衰退现象,严重时导致制动失效,威胁行车安全,现应某企业要求,根据其提供的传统减速器实物,运用三维扫描技术,获得实物表面的三维点云数据,进行二次开发新型液涡流缓速器,与传统设计相比,缩短了开发周期,降低了开发成本,满足了设计需求。

逆向工程(RE)也称反求工程或反向工程,是设计下游向上游反馈信息的回路。在已有产品消化、吸收的基础上,进行结构、材料或功能的改进、创新,开发新产品。逆向工程典型过程是采用特定的坐标测量设备和测量方法对实物模型进行测量,获取实物模型的特征参数;借助相关软件将所获取的特征数据在计算机中重构逆向对象模型;对重建模型进行创新、改进和分析;以数字化模型为基础,进行编程、加工、开发新产品。

逆向工程技术要素包含三维扫描、数据处理、三维建模、模型分析和技术评价等过程。三维扫描是利用三维数字化测量设备,将物体的表面特征转化为离散的点云数据,根据获取物体表面三维数据的方法有接触式和非接触式2类。常用接触式三维扫描设备包括三坐标测量机和随动式扫描仪,非接触式三维扫描设备包括二维影像仪、激光扫描仪、三维光学扫描仪。现采用手持式非接触式激光扫描仪HANDYSCAN BLACK,相配套的数据处理软件是VXelements。非接触式激光扫描仪采用激光三角测量原理对物体的表面特征进行数据采集,然后根据反射光信息利用三角法等计算物体表面采样点的空间坐标。非接触式激光扫描仪的特点是扫描速度快、成本底、携带方便、易于操作、可提供完整的误差分析和评估。

数据取样是逆向工程和产品二次开发的第1步,采用相应设备对实物模型表面进行扫描和测量,以获取实物的表面特征数据,有时也包含内部数据,根据客户提议,现进行以下步骤采集处理:①零件采用线切割拆分成两半;②贴点;③扫描;④逆向数据处理,包括数据转化、拼接,大面造型、过渡处理和偏差分析,如图2所示。

对获取的数据进行必要的处理后,以IGES、txt等格式输出到Geomagic Design X软件中进行曲面、实体重构。首先提取关键截面曲线的点云数据,选择互交式剖切截面线生成曲线操作;然后寻找不合格点并修改其坐标值、粗光顺、精光顺等处理,完成曲线的光顺处理;采用曲线生成曲面的释放,进行曲面重构。曲面创建后,对其进行误差分析和光顺品质检查,并运用X曲面命令,调节曲面控制点,使曲面满足精度要求。曲面构建完成后,对内部结构进行设计,使用偏置等命令构建减速器的三维造型。数据处理后以txt格式导出的数据在Geomagic Design X软件中可直接进行简单的实体重构。

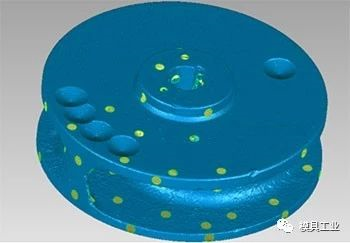

液涡流缓速器中主机转子、前定轮、后定轮的复杂性取决于液涡型腔,其内部是由复杂的曲线曲面构成。根据液涡型腔的结构特征,主要由直纹面、圆弧曲面和自由曲面组成。直纹面的加工可以采用普通机械设备完成,而对于圆弧曲面和自由曲面的加工处理,则需要采用多轴坐标数控设备才能快捷地完成。对于液涡型腔有多种加工方法,如铸造成形后修光法、电火花成型加工法等,这些加工方法虽然能满足功能需求,但效率低、加工的液涡型腔成型质量差。目前市场上常用的液力缓速器采用铸造法加工,因其加工精度低,力矩不稳定而产生振动,影响行车制动的安全与稳定。随着数控技术的不断进步,CAD/CAM得到了广泛的应用,复杂的曲面也能保证加工精度,对于液涡型腔的加工,选择数控五轴加工完成。

根据液涡流缓速器的工作原理,影响其传递扭矩的因素是液涡型腔,而液涡型腔的设计与加工成为液涡流缓速器的核心技术,因此零件加工前利用UG软件对液涡型腔进行设计,如图3所示。

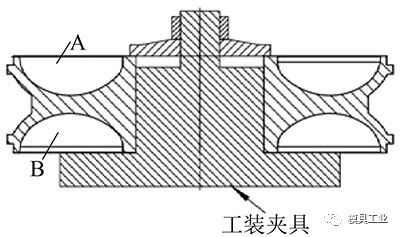

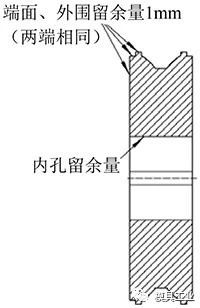

① 毛坯:正方形,尺寸为360mm×360mm×90mm;②数控车削:进行粗加工,去除大部分毛坯余量,保证精加工时有稳定的加工余量,以达到产品的统一,为下道工序(五轴)加工做好定位准备,如图所示。

② 五轴加工的技术难点是夹具的合理设计和切削量的选择,合理的夹具设计和切削量能缩短加工工时,提高生产率,充分发挥机床的功效和保证零件的加工精度。